Hazard analysis and critical control points (HACCP)

HACCP ist ein System, das dazu dient, chemische, physikalische und mikrobiologische Gefahren durch und für ein Produkt zu identifizieren, zu bewerten und zu beherrschen.

Inhalt

- Allgemeines

- Verantwortlichkeit

- Verhältnis von allgemeinen und rechtlichen Anforderungen zum HACCP-Konzept

- Wichtige Begriffe des HACCP

- die sieben HACCP-Prinzipien im Überblick

- 1 Gefahrenanalyse (engl.: hazard analysis) durchführen.

- 2 „Critical Control Points (CCP)“ bestimmen

- 3 Grenzwert(e) (engl.: critical limits) festlegen

- 4 System zur Überwachung (engl.: monitoring) der CCPs festlegen

- 5 Korrekturmaßnahmen (engl.: corrective actions) festlegen

- 6 Verfahren zur Verifizierung (engl.: verification) festlegen

- 7 Eine Dokumentation einführen

- die sieben HACCP-Prinzipien im Überblick an einem einfachen und plakativen Beispiel

- siehe auch

- Nachweise

Allgemeines

Das HACCP-System entstand in den 1960er Jahren durch die Zusammenarbeit der NASA und ihres Lieferanten Pillsbury, die ein hohes Maß an Qualität der Nahrung für ihre Weltraummissionen sicherstellen wollten.

Nach und nach wurde das Systen auf den Bereich der Kosumentenlebensmittel adaptiert und hat sich hier mittlerweilte etabliert. Auch Hersteller anderer Konsumgüter wie z.B. kosmetischer Mittel wenden das HACCP-Konzept mittlerweile an, um die Qualität und die Sicherheit ihrer Produkte zu gewährleisten.

HACCP ist ein System, das dazu dient, chemische, physikalische und mikrobiologische Gefahren durch und für ein Produkt zu identifizieren, zu bewerten und zu beherrschen.“

Verantwortlichkeit

Das HACCP-Konzept ist Bestandteil des Eigenkontrollsystems eines Betriebes. Verantwortlich für die Umsetzung ist somit der Betriebsinhaber der damit üblicherweise Fachpersonal beauftragt.

Je nach Branche kann die Umsetzung eines HACCP-Konzeptes verpflichtend (Lebensmittel) oder freiwillig bzw. Bestandteil von Zertifizierungen sein (z.B. IFS HPC).

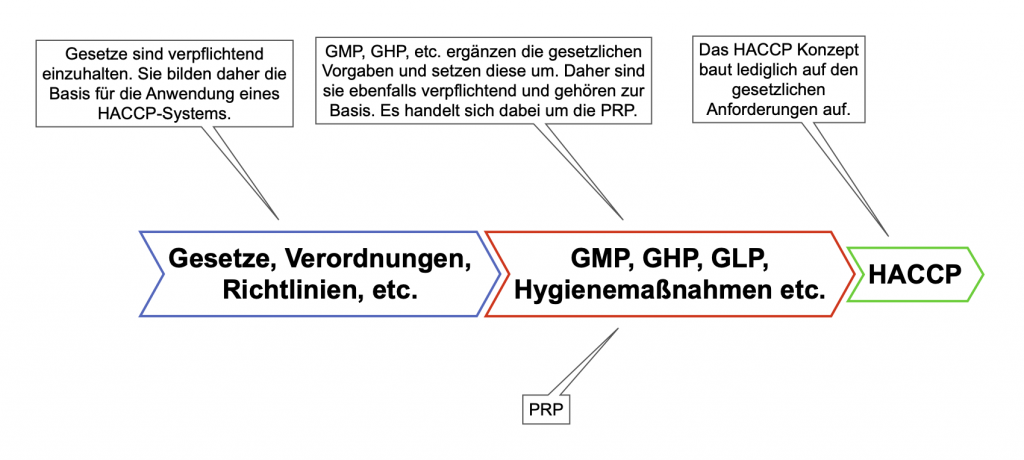

Verhältnis von allgemeinen und rechtlichen Anforderungen zum HACCP-Konzept

Alle Maßnahmen die unter PRP fallen sind als Basis eines Betriebes zu verstehen. Darunter fallen die rechtlichen Anforderungen aus Gesetzen wie auch die GMP Grundsätze.

Das HACCP Konzept baut lediglich auf diesen Selbstverständlichkeiten auf:

Wichtige Begriffe des HACCP

- Kritischer Kontrollpunkt (CCP)

- Grenzwert

- Managementsystem (bzw. Kontrollsystem) für Lebensmittelsicherheit

- gute Hygienepraxis (GHP — Good Hygiene Practice), gute Herstellungspraxis (GMP — Good Manufacturing Practice)

- Gefahr

- HACCP-Plan: Ein Dokument (auch in elektronischer Form), in dem die HACCP-gestützten Verfahren im Einzelnen dargelegt sind. Der ursprüngliche HACCP-Plan ist zu aktualisieren, wenn der Produktionsablauf geändert wird, und muss um die Aufzeichnung der Ergebnisse des Monitorings und der Verifizierung sowie die ergriffenen Korrekturmaßnahmen ergänzt werden.

- Beobachtung (Monitoring): Die Durchführung einer planmäßigen Abfolge von Beobachtungen oder Messungen von Kontrollparametern in Echtzeit mit dem Ziel der Prüfung, ob ein CCP unter Kontrolle ist.

- oPRPs / operational prerequisite programms

- PRPs / Prerequisite programs

- Risiko

- Stufe / Schritte / Prozessschritte

[…] Prozessschritte […]. Dies sind die Verfahrensschritte von der Warenanlieferung bis zur Auslieferung an den Kunden. Also nur die Schritte innerhalb des Verfahrens, an denen auf das Produkt direkt eingewirkt wird.

Prüfschritte sind keine Verfahrensschritte. - Validierung

- Verifizierung

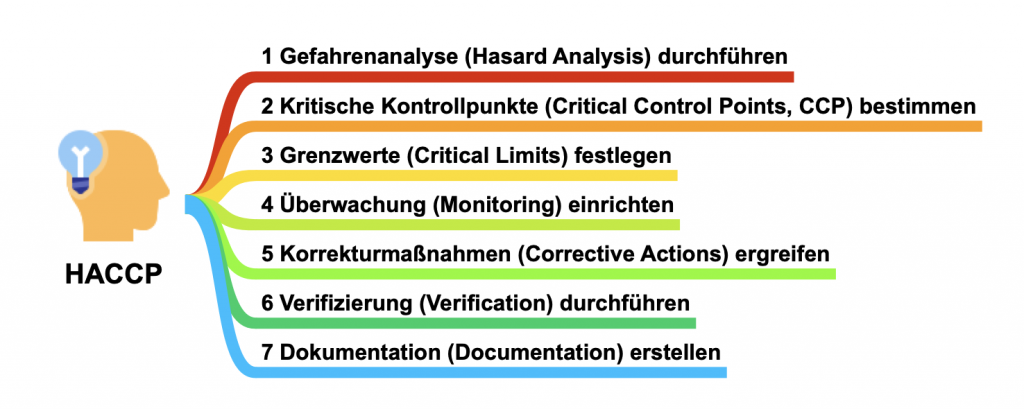

die sieben HACCP-Prinzipien im Überblick

Grafische Darstellung der sieben HACCP Prinzipien

1 Gefahrenanalyse (engl.: hazard analysis) durchführen.

Zunächst geht es darum, dass alle möglichen Gefahren eines Prozesses (vom Wareneingang bis zur Lieferung an den Kunden) festgestellt, und das daraus resultierende Risiko bewertet wird.

Dazu dokumentiert man in der Regeln zunächst den Prozess in Form eines Fließdiagrammes.

Dabei ist folgendes zu beachten:

- Dies sind die Verfahrensschritte von der Warenanlieferung bis zur Auslieferungan den Kunden. Aufgerführt werden nur die Schritte innerhalb des Verfahrens, an denen auf das Produkt direkt eingewirkt wird.

- Prüfschritte sind keine Verfahrensschritte.

Die einzelnen Schritte des Fließdiagrammes bewertet man dann anhand einer Risikomatrix, um das Risiko benennbar zu machen.

| Risiko | Auswirkung | ||||

|---|---|---|---|---|---|

| begrenzt | mäßig | gravierend | sehr gravierend |

||

| Wahrscheinlichkeit | hoch | 4 | 8 | 12 | 16 |

| real | 3 | 6 | 9 | 12 | |

| gering | 2 | 4 | 6 | 8 | |

| sehr gering |

1 | 2 | 3 | 4 | |

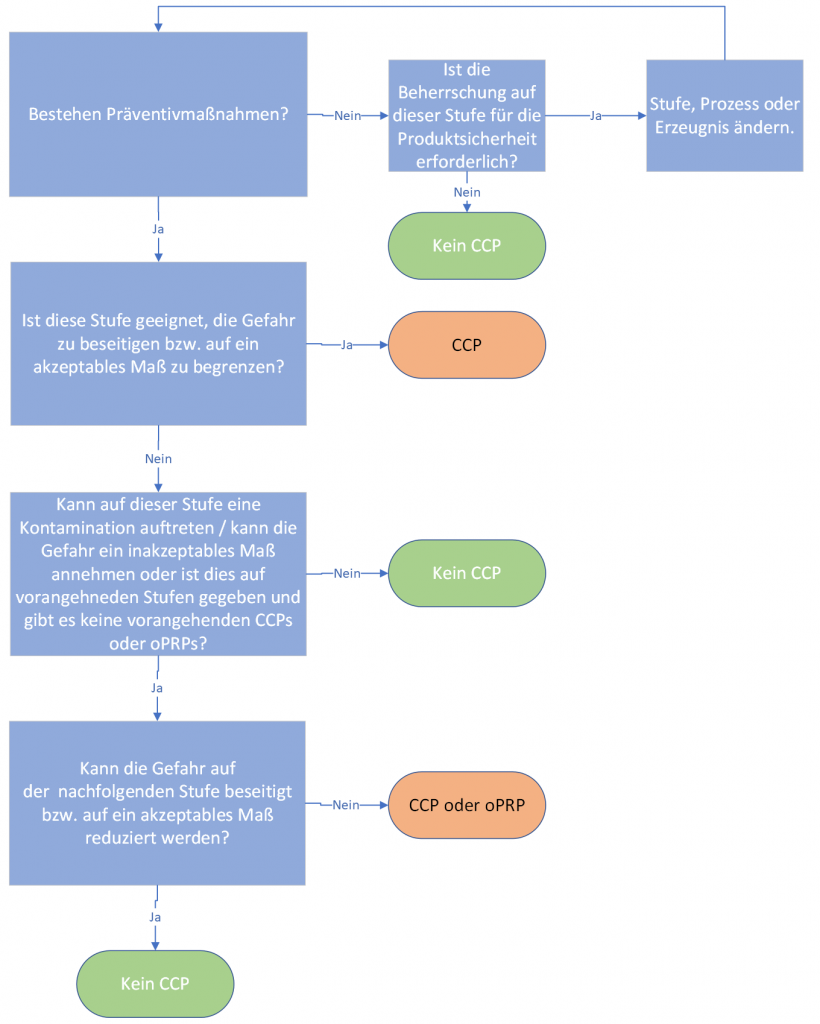

2 „Critical Control Points (CCP)“ bestimmen

Nach der Ermittlung der Risiken muss festgelegt werden, ob es sich jeweils um kritische Kontrollpunkte (CCP) handelt. Die Ausrichtung ist dabei die Gesundheit der Verbraucher.

Zur Festlgegung der CCPs dient der folgende Ablauf:

3 Grenzwert(e) (engl.: critical limits) festlegen

Für jeden CCP muss anschließend ein Grenzwert festgelegt werden.

4 System zur Überwachung (engl.: monitoring) der CCPs festlegen

Jedem CCP und seinem Grenzwert muss im Folgenden ein Überwachungsverfahren zugeordnet werden, das ein möglichst zeitnahes Eingreifen bei Verletzen des Grenzwertes sicherstellt.

5 Korrekturmaßnahmen (engl.: corrective actions) festlegen

Für jede Grenzwertverletzung eines CCPs müssen entsprechende Korrekturmaßnahmen im Vorfeld festgelegt werden, damit eine schnelle Reaktion auf ihr Auftreten möglich ist.

6 Verfahren zur Verifizierung (engl.: verification) festlegen

Das gesamte HACCP-Konzept an sich muss regelmäßig (i.d.R. mindestens 1 mal jährlich) auf seine Funktion getestet (= verifiziert) werden.

Weitere Anlässe sind z.B.:

- Änderungen am Produktionsverfahren

- Änderungen an der Produktionstechnik

- Herstellung neuer Produkte die von den bisherige abweichen

- neue Gesetze, Regelungen, Richtlinien, etc.

Zu prüfen ist z.B.

- ob die festegelegten Maßnahmen (siehe 5) bei Grenzwertverletzungen auch durchgeführt werden (Kontrolle der Prüfprotokolle),

- ob das HACCP-Konzept dem aktuellen Stand der verwendeten Produktionstechnik entspricht,

- ob es an sich dem aktuellen Stand der Erkenntnisse entspricht,

- ob es weiterhin den aktuellen Gesetzen entspricht

- ob es neue / bessere Produktions- Kontroll- oder Meßverfahren gibt und

- ob alle Aufzeichnungen lückenlos vorliegen.

7 Eine Dokumentation einführen

Es ist ein System einzuführen, dass alle zuvor genannten Punkte von der Gefahrenanalyse bis zur Verifizierung dokumentiert.

Diese Dokumentation dient der lückenlosen Nachvollziehbarkeit und Belegbarkeit des Systems uns seiner Umsetzung. Dies kann z.B. in Audits oder beim Eintritt von Schadenssituationen von großer Bedeutung sein.

Allerdings sollte man bei der Erstellung der Dokumentation darauf achten nicht „über das Ziel hinauszuschiessen“.

Es sollte der Grundsatz „Soviel wie nötig und so wenig wie möglich“, gelten. Denn ein künstlich über das Maß des Nötigen und Sinnvollen aufgeblähtes Dokumentationssystem verliert schnell die Akzeptanz der Mitarbeiter.

die sieben HACCP-Prinzipien im Überblick an einem einfachen und plakativen Beispiel

Situation: Ein Tiger wird im Zoo – wenn dieser abends geschlossen wird – von seinem Pfleger in seinen Käfig gebracht, damit dieser das Freigehege reinigen kann.

Gefahrenanalyse (engl.: hazard analysis)

Der Tiger ist die Gefahr. Diese ist als sehr hoch einzuschätzen, da er den Pfleger töten kann. Die Auftretenswahrscheinlichkeit ist ebenfalls hoch wenn Tiger und Pfleger sich im Freigehege befinden.

Das Risiko (=Funktion aus Wahrscheinlichkeit und schwere dieser Wirkung als Folge der Realisierung der Gefahr) ist damit hoch.

Deswegen hat der Zoo ein PRP eingeführt: das Einsperren des Tigers in einen Käfig mit einem starken Riegel, während sich der Pfleger im Freigehege befindet.

Die „Critical Control Points (CCP)“ bestimmen

Nach oben stehendem Diagramm: Existieren PRPs die die Gefahr beseitigen oder auf ein akzetables Maß begrenzen?

Ja: Den Tiger in den Kafig sperren und den Riegel vorlegen.

Damit ist das in den Käfig sperren und den Riegel vorlegen der CCP.

Grenzwert(e) (engl.: critical limits)

Der Grenzwert für den CCP (den Riegel) ist einfach, da es nur zwei Zustände gibt: auf und zu.

Der Grenzwert ist also „gleich zu“ oder „ungleich auf“

System zur Überwachung (engl.: monitoring) der CCPs

Das System zur Überwachung ist ein zweiter Pfleger, der den korrekten Einschluß den Tigers prüft, ehe der erste Pfleger das Freigehege betreten darf. Diese Prüfung dokumentiert er in einer Liste und zeichnet sie gegen.

Korrekturmaßnahmen (engl.: corrective actions)

Als Korrekturmaßnahme wenn der Riegel nicht korrekt geschlossen wurde tut dies der zweite Pfleger. Er ist für die Korrektur verantwortlich und muss sie daher auch in seiner Liste eintragen und gegenzeichnen.

Verifizierung (engl.: verification)

Regelmäßig wird überprüft, ob der Riegel noch dem Stand der Technik entspricht. Weiterhin wird die Liste der Kontrollen des zweiten Pflegers auf ihre Vollständigkeit geprüft.

Diese Prüfung wird ebenfalls dokumentiert.

Dokumentation (engl.: documentation)

Durch die Liste der Kontrollen und der Korrekturen wenn der Riegel nicht korrekt vorgelegt war sowie die Dokumentation der Gefahrenanalyse, der CCP Ermittlung und der Verifizierung ist das System lückenlos belegbar.

siehe auch

- DIN EN ISO 22000:2018-09, Managementsysteme für die Lebensmittelsicherheit – Anforderungen an Organisationen in der Lebensmittelkette (ISO_22000:2018)

- BfR: Fragen und Antworten zum Hazard Analysis and Critical Control Point (HACCP)-System

- Grundlagen eines Qualitätsmanagementsystem (nach ISO 9001)

- kostenlose Vorlage/Muster: Qualitätsmanagement-Handbuch ISO 9001:2015

- Änderungsmanagement / Management Of Change

- Codex Alimentarius